在高压环境下,液压系统的性能和可靠性极大地依赖于其组件的质量,尤其是液压油管。高性能液压油管专为承受极端工况而设计,确保在高压环境下的可靠性和持久性。以下是对这些高性能液压油管的分析:

材料与构造

耐压材料

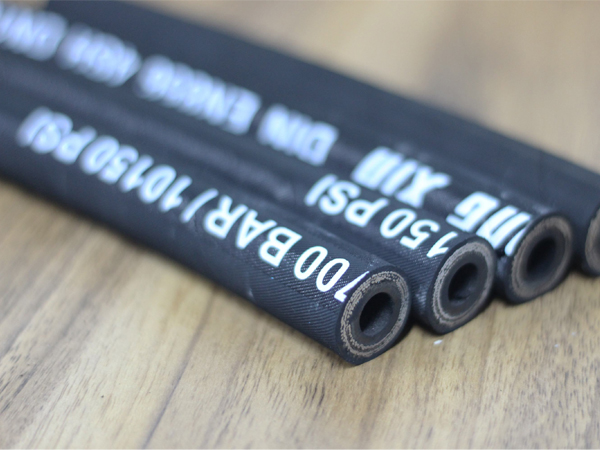

高性能液压油管通常由超高强度的材料制成,如特殊的合金钢或不锈钢,这些材料能够承受连续的高压冲击和磨损。这些管材经过精确的计算和测试,以确保它们在极端压力下不会发生破裂或泄漏。例如,某些液压油管采用冷拔工艺制造,通过这种工艺可以提高材料的密度和强度,从而增加其耐压性能。

结构设计

液压油管的设计考虑到了压力、温度和冲击等因素,采用了多种结构优化措施。这包括使用加厚的管壁、优化的螺纹连接和特殊的密封技术。这些设计减少了应力集中点,防止了可能的疲劳破坏。此外,一些高性能液压油管还采用了多层复合材料结构,以提供额外的保护层,确保在最苛刻的环境下也能保持完整性。

性能特点

抗腐蚀性

在极端工况下,液压油管可能会暴露于各种腐蚀性化学品中。因此,高性能液压油管通常具有出色的耐化学腐蚀性能,能够在恶劣的化学环境中长期稳定工作。这些油管内壁常涂覆有特殊材料,如PTFE(聚四氟乙烯),以抵抗化学腐蚀和减少内部摩擦。

耐温性

高温环境会对液压油管的材料和密封性能提出挑战。高性能液压油管设计用于承受极端温度,无论是高温还是低温,都能保持其结构和功能的完整性。这些油管的材料和密封件都经过特别选择和处理,以确保在温度变化时不会失效或降低性能。

应用与维护

应用领域

高性能液压油管广泛应用于需要高可靠性和耐久性的领域,如航空航天、海洋勘探、采矿设备和重工机械。在这些应用中,液压系统经常需要在高压力和复杂环境下运行,这就要求液压油管必须能够承受连续的高负荷和恶劣的工作条件。

维护与检测

为了确保高性能液压油管在高压环境下的可靠性和持久性,定期的维护和检测至关重要。这包括检查油管的外部和内部表面,寻找任何磨损、裂纹或其他损伤迹象。使用先进的检测技术,如超声波或X射线检测,可以评估油管的内部状况,及时发现潜在的问题。

结语

总结来说,高性能液压油管通过其优异的材料选择、结构设计和性能特点,确保了在高压环境下的可靠性和持久性。这些油管的设计使其能够在极端工况下稳定工作,同时提供了长期的耐用性和维护的便利性。通过适当的维护和检测,这些高性能液压油管能够满足最为苛刻的应用需求,保护关键设备的安全运行。