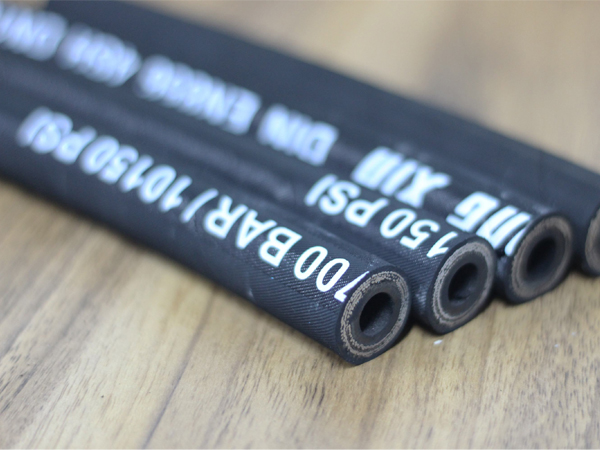

酸化压裂软管是一种广泛应用于石油、天然气和煤层气开采工业中的特种软管。它具有耐高压、耐酸碱、耐磨损等特点,被广泛地应用于石油、天然气、煤层气开采、化工、军工等领域。 酸化压裂软管的生产工艺主要包括以下几个方面:

一、原材料的选取 酸化压裂软管的主要原材料是橡胶、钢丝、钢丝绳、帆布等。其中,橡胶是软管的主要材料,它能够耐受高温高压的工作环境,保证软管的安全性能。钢丝和钢丝绳则是软管的加强材料,能够抵御高压和弯曲损伤,保证软管的完整性。帆布是软管的衬里材料,能够防止橡胶与液体直接接触,保护橡胶材料不受腐蚀。

二、制作软管外壳 软管外壳的制作是酸化压裂软管生产的第一步。首先,在生产线上将帆布裁剪成适当的长度和宽度,并用胶水将其固定在钢丝绳上。然后,将钢丝绳和帆布一起缠绕在橡胶管体周围,并使用压力机将其压紧。最后,将软管外壳分段切割,使其符合要求的长度和直径。

三、安装软管接头 软管接头是酸化压裂软管的核心部件之一,起到连接软管和设备的作用。在生产过程中,将软管接头安装在软管两端,保证软管与设备的紧密连接。软管接头的制作需要采用特殊的工具和工艺,以保证其连接的牢固性和密封性。

四、橡胶加工 橡胶加工是酸化压裂软管生产的关键环节之一。橡胶材料需要经过剪切、混炼、挤出等多道工序加工,以达到所需的硬度、强度和耐磨性等性能要求。在加工过程中,需要控制好加工温度、加工时间等参数,确保橡胶材料的稳定性和质量。

五、软管试验 软管试验是酸化压裂软管生产的最后一道工序,也是保证软管质量的重要环节。在试验过程中,需要采用高压水泵,对软管进行高压、低压、弯曲、扭曲、拉伸等多项试验,以测试软管的耐压、承载能力、弯曲性能等参数是否符合标准要求。 总之,酸化压裂软管的生产工艺十分复杂,需要多个环节的协调配合,以确保软管的质量和性能。只有通过科学的制造工艺和严格的质量控制,才能生产出高质量、高性能的酸化压裂软管,为石油、天然气和煤层气开采等工业提供可靠的保障。同时,随着环保意识的提高和技术的不断改进,酸化压裂软管的生产工艺也在不断地改善和完善,以满足市场的不断增长和客户的不断需求。

在生产过程中,需要注重以下几点:

一、严格控制原材料的质量 软管的性能取决于原材料的质量,因此,在生产过程中需要严格控制原材料的质量。对于购买的原材料,需要进行检测和筛选,确保符合标准要求。

二、加强生产环节的管理 生产过程需要多个环节的协同配合,因此需要加强生产环节的管理。对各个环节的操作要求进行明确,落实责任到人,严格执行操作规程。在生产过程中,要注重控制每个环节的参数,确保软管的质量和性能。

三、加强设备管理 生产过程需要使用多种设备,对设备的管理也是保证软管质量的重要环节。要定期检修设备,保持设备的稳定性和可靠性。在设备使用过程中,要进行严格的操作规程,避免人为操作失误导致设备和产品的损失。

四、严格执行质量控制标准 软管是特种产品,其质量控制标准比较严格。生产过程中,需要严格执行质量控制标准,确保产品符合国家和行业标准。在生产过程中,需要进行多次质量检验,对不合格产品进行处理或退回生产。 总之,酸化压裂软管的生产工艺需要注重科学、规范、严谨的原则,加强质量控制和设备管理,以生产出优质的产品。同时,需要注意环保和安全生产问题,遵循国家和行业相关法规和标准,保证生产过程的安全性和环保性。