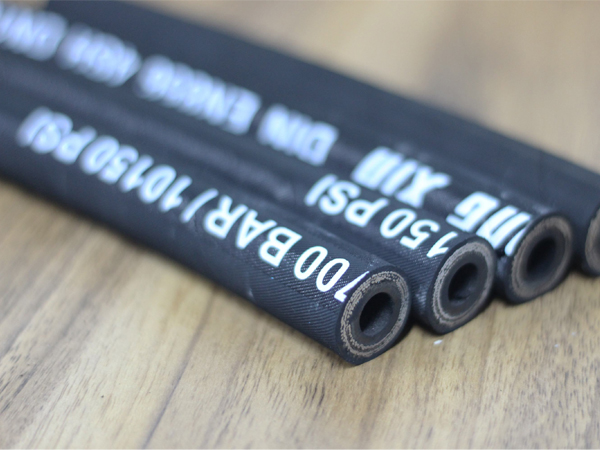

内径10两层钢丝用于超高压清洗机橡胶软管过水

在现代工业与清洁维护领域,超高压清洗机以其强大的清洗能力和高效的工作效率,成为不可或缺的清洁设备。而在超高压清洗机的核心部件中,橡胶软管扮演着举足轻重的角色,它不仅是输送高压水流的关键通道,也是连接清洗机与清洗表面的桥梁。本文将围绕内径10毫米、内置两层钢丝的橡胶软管,在超高压清洗机中的应用进行深入探讨,从材料特性、结构设计以及实际应用三个方面,解析其独特优势与重要性。

一、材料特性:强度与耐用的完美结合

内径10毫米、内置两层钢丝的橡胶软管,其材料选择与设计充分考虑了超高压清洗机的工作特点,即需要承受极高的水压和频繁的弯曲、拉伸等物理应力。

- 高强度橡胶基材

软管的外层和内层均选用高强度、高弹性的橡胶材料,如聚氨酯(PU)或氯丁橡胶(CR),这些材料不仅具有优异的耐磨性、耐老化性和耐腐蚀性,还能在高压水流的作用下保持良好的弹性和密封性。特别是聚氨酯材料,其分子链结构稳定,能够承受极高的压力而不易破裂,是制造高压软管的理想选择。

- 两层钢丝编织增强

软管内部设置两层钢丝编织层,这是其能够承受超高压水流的关键所在。钢丝编织层采用高强度、高韧性的钢丝,通过精密编织工艺形成连续的网状结构,有效增强了软管的承压能力和抗拉伸强度。两层钢丝的设计,不仅提高了软管的承压上限,还增加了其抗疲劳性能,使得软管在长时间、高频次的弯曲和拉伸中依然能保持稳定的性能。

- 耐磨耐腐蚀涂层

为了进一步提高软管的耐用性和使用寿命,部分产品还会在软管外表面涂覆一层耐磨耐腐蚀的涂层,如聚四氟乙烯(PTFE)或特氟龙(Teflon)。这些涂层材料具有极低的摩擦系数和优异的化学稳定性,能够有效抵抗清洗过程中可能遇到的腐蚀性物质和磨损,保护软管不受损害。

二、结构设计:灵活性与耐用性的平衡

内径10毫米、内置两层钢丝的橡胶软管,在结构设计上充分考虑了清洗工作的实际需求,既保证了足够的灵活性,又确保了足够的耐用性。

- 合理的内径设计

内径10毫米的设计,既保证了足够的水流通过率,又避免了软管过粗带来的操作不便。这一尺寸选择,使得软管在输送高压水流时,能够保持较高的流速和较低的压力损失,从而提高清洗效率。同时,较小的内径也使得软管更加轻便,便于携带和操作。

- 增强层与橡胶层的紧密结合

软管内部的两层钢丝编织层与橡胶层之间,通过特殊的粘合工艺紧密结合在一起,形成了一个整体。这种结构设计,不仅提高了软管的承压能力,还防止了钢丝编织层在高压水流作用下的松动或脱落,保证了软管结构的稳定性和安全性。

- 灵活的弯曲性能

尽管软管内部设置了两层钢丝编织层,但其依然保持了良好的弯曲性能。这得益于橡胶基材的高弹性和钢丝编织层的合理布局。软管能够在各种复杂的工作环境中灵活弯曲,适应不同的清洗需求,而不会因弯曲过度而损坏。

三、实际应用:高效清洗与广泛适用性

内径10毫米、内置两层钢丝的橡胶软管,在超高压清洗机的实际应用中,展现出了卓越的性能和广泛的适用性。

- 高效清洗

由于其能够承受极高的水压和保持良好的水流通过率,这种软管能够确保高压水流以高速、高能量的形式冲击待清洗表面,有效去除顽固的污渍、油脂和污垢。无论是工业设备的清洁维护,还是建筑外墙的清洗保养,这种软管都能提供高效、彻底的清洗效果。

- 广泛适用性

这种软管不仅适用于超高压清洗机,还可广泛应用于各种高压水枪、高压喷雾器等设备中。其优异的耐压性能和灵活的弯曲性能,使其能够应对各种复杂的工作环境和清洗需求。无论是狭窄的空间、高温的环境,还是腐蚀性强的介质,这种软管都能表现出色。

- 易于维护

尽管这种软管具有极高的耐用性和使用寿命,但在长期的使用过程中,仍可能因磨损、老化等原因而需要更换。由于其结构相对简单,且材料易于获取,因此这种软管的更换和维护相对容易,降低了用户的维护成本和时间成本。

综上所述,内径10毫米、内置两层钢丝的橡胶软管,以其独特的材料特性、合理的结构设计和广泛的适用性,在超高压清洗机的应用中展现出了卓越的性能。它不仅能够承受极高的水压,保持高效的水流通过率,还具有良好的灵活性和耐用性,是超高压清洗机不可或缺的重要部件。未来,随着清洗技术的不断发展和应用领域的不断拓展,这种软管将继续在清洁维护领域发挥重要作用。