在现代工业领域,流体传输系统的安全、稳定和高效至关重要。特别是在石油、化工、天然气等高风险行业中,传输介质往往具有高压、高温、强腐蚀等特性,对传输软管提出了极高的要求。API(美国石油学会)作为全球石油和天然气行业的权威标准制定机构,其发布的API 16C、API 7K和API 16D系列标准,为工业级流体传输软管的设计、制造和检验提供了严格的规范和指导。本文将从耐腐蚀性能、耐高压能力以及安全性能三个方面,深入探讨API 16C、7K、16D系列软管在工业流体传输中的重要作用。

一、耐腐蚀性能:抵御恶劣环境,确保流体纯净

在工业流体传输中,传输介质往往具有强腐蚀性,如酸、碱、盐等化学物质,以及含硫气体、高温蒸汽等。这些腐蚀性介质对传输软管的内壁和外壁都会造成严重的侵蚀,导致软管泄漏、破裂等安全隐患。API 16C、7K、16D系列软管通过采用特殊材料和先进工艺,有效提升了软管的耐腐蚀性能。

-

特殊材料:API系列软管的内胶层通常采用HNBR(氢化丁腈橡胶)、NBR(丁腈橡胶)或UPE(超高分子量聚乙烯)等高性能材料,这些材料具有优异的耐化学腐蚀性能,能够抵御大多数酸、碱、盐等化学物质的侵蚀。同时,外胶层采用耐高温、耐火合成橡胶或耐磨、耐天候合成橡胶,增强了软管对外部环境的适应性。

-

先进工艺:API系列软管在制造过程中,采用多层缠绕、硫化、硫化后处理等先进工艺,确保了软管的内壁和外壁都具有良好的耐腐蚀性能。此外,通过特殊的涂层技术,如陶瓷涂层、特氟龙涂层等,可以进一步提高软管的耐腐蚀性能。

-

全面检测:API系列软管在出厂前,需要经过严格的耐腐蚀性能测试,包括浸泡测试、盐雾测试、高温高压测试等,确保软管在恶劣环境下仍能保持良好的性能。

二、耐高压能力:承受极端压力,保障传输稳定

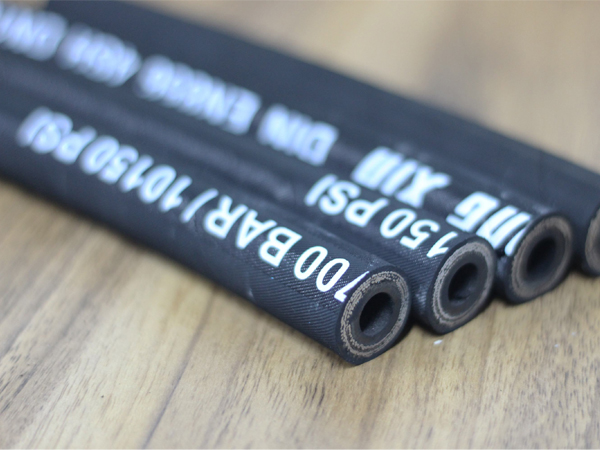

在工业流体传输中,传输介质往往具有高压特性,如石油、天然气等。这些高压介质对传输软管的耐压性能提出了极高的要求。API 16C、7K、16D系列软管通过采用高强度材料、优化结构设计以及加强安全防护措施,有效提升了软管的耐高压能力。

-

高强度材料:API系列软管采用多层缠绕的高强超柔钢丝或钢丝绳作为增强层,这些材料具有极高的拉伸强度和断裂伸长率,能够承受极大的压力而不发生变形或破裂。同时,内胶层和外胶层采用高性能橡胶材料,进一步增强了软管的耐压性能。

-

优化结构设计:API系列软管在结构设计上,充分考虑了高压介质对软管的影响,通过优化软管的内径、外径、壁厚等参数,确保了软管在承受高压时具有良好的稳定性和安全性。此外,通过采用特殊的连接方式,如法兰连接、快速接头连接等,可以进一步提高软管的耐压性能。

-

加强安全防护:API系列软管在制造过程中,通过加强安全防护措施,如设置安全阀、压力表、爆破片等,可以在软管承受极限压力时及时预警和泄放压力,防止软管破裂和泄漏等安全事故的发生。

三、安全性能:多重保障,确保传输无忧

在工业流体传输中,安全性能是软管的重要考量因素之一。API 16C、7K、16D系列软管通过采用多重安全保障措施,确保了传输过程中的安全性和稳定性。

-

高标准制造:API系列软管严格按照API标准制造,确保了软管的质量和性能符合国际领先水平。同时,通过采用先进的生产设备和技术,确保了软管在制造过程中的稳定性和可靠性。

-

全面检测认证:API系列软管在出厂前,需要经过全面的检测认证,包括压力测试、泄漏测试、疲劳测试等,确保软管在恶劣环境下仍能保持良好的性能。此外,API系列软管还获得了国际权威机构的认证和认可,如ISO、CE等,进一步提升了软管的安全性能。

-

智能化管理:随着智能化技术的发展,API系列软管也开始采用智能化管理手段,如通过安装传感器、监控系统等,实时监测软管的工作状态和传输介质的参数变化,及时发现和处理潜在的安全隐患。

综上所述,API 16C、7K、16D系列软管以其卓越的耐腐蚀性能、耐高压能力以及安全性能,在工业流体传输中发挥着重要作用。未来,随着工业技术的不断进步和市场需求的不断变化,API系列软管将继续发挥其独特优势,为工业生产提供更加高效、稳定、安全的传输解决方案。同时,我们也期待API标准能够不断更新和完善,为工业流体传输软管的发展提供更有力的支持和保障。