在浩瀚无垠的海洋上,船舶作为连接世界的桥梁,其安全、高效运行对于全球贸易与经济发展至关重要。而燃油系统作为船舶动力系统的核心组成部分,其可靠性和耐久性直接关系到船舶的性能与寿命。在复杂多变的海洋环境中,燃油软管作为燃油传输的关键元件,面临着腐蚀、磨损、高压、高温以及海洋生物附着等多重挑战。因此,开发适应性强、可定制、耐磨耐用的船舶燃油软管,成为提升船舶燃油系统整体性能的关键。本文将从材料选择、结构设计及定制化服务三个方面,探讨如何在复杂海洋环境中提高燃油软管的适应性及耐用性。

一、材料选择:科技创新引领耐用性提升

船舶燃油软管首先需要在材料选择上做出突破,以应对极端环境的考验。传统燃油软管多采用橡胶或塑料材质,但这些材料在长期接触燃油、海水及紫外线辐射后,易老化、开裂,影响密封性和使用寿命。为此,现代燃油软管开始向高性能复合材料转变,如氟橡胶、聚四氟乙烯(PTFE)、聚氨酯(PU)等,这些材料具有出色的耐油性、耐腐蚀性、耐高温及低温性能,能够在恶劣环境中保持良好的物理和化学稳定性。

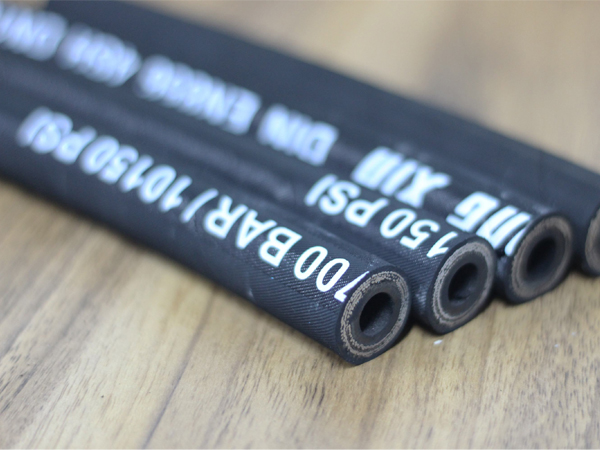

特别是氟橡胶,以其卓越的耐化学品性能和耐高温性,成为燃油软管材料的首选之一。它不仅能有效抵抗燃油中的添加剂腐蚀,还能在高达200℃的温度下保持稳定,减少因高温引起的软管膨胀和强度下降。此外,采用多层复合结构,如内层使用PTFE增强耐腐蚀性,外层则选用耐磨、抗撕裂的增强纤维或不锈钢编织网,可以进一步提升软管的综合性能,使其更加适应复杂多变的海洋环境。

二、结构设计:优化布局强化适应性

除了材料的选择,燃油软管的结构设计同样关键。合理的结构设计不仅能提高软管的耐用性,还能增强其在不同工况下的适应性。首先,考虑到海洋环境中的动态载荷和振动,软管设计需具备良好的柔性和抗疲劳性能。通过优化波纹管或螺旋缠绕结构的参数,如波纹深度、间距以及缠绕角度,可以有效吸收振动能量,减少软管因长期弯曲、拉伸而产生的疲劳损伤。

其次,针对深海作业或极端气候条件,设计时需要增加压力承受能力和温度调节机制。例如,采用高强度金属接头与软管主体牢固连接,确保在高压下不泄漏;同时,内置压力平衡装置或热交换器,可以有效调节软管内部压力与温度,防止因压力过大或温度过高导致的软管破裂。

再者,针对海洋生物附着问题,可在软管外表面涂覆防污涂料或采用纳米自洁技术,减少海洋生物的附着,降低清理维护成本,同时保持软管表面的光滑,有利于减少水流阻力,提高燃油传输效率。

三、定制化服务:精准匹配满足个性需求

船舶燃油软管的需求多样,不同船型、不同航线、不同燃油类型对软管的要求各不相同。因此,提供定制化服务,根据客户的具体需求设计并生产燃油软管,成为提升产品适应性和市场竞争力的关键。定制化服务包括但不限于:

- 性能定制:根据燃油类型、工作压力、温度范围等参数,调整材料配方和结构设计,确保软管性能最优化。

- 长度与形状定制:根据船舶燃油系统的布局,提供不同长度、弯曲半径及特殊形状的软管,以适应复杂的安装环境。

- 连接件定制:根据客户需求,提供与船舶现有系统兼容的金属接头、法兰等连接件,确保快速、可靠的安装。

- 售后服务:提供安装指导、定期检查与维护建议,以及紧急情况下的快速响应服务,确保软管在整个生命周期内的安全运行。

综上所述,船舶燃油软管在复杂海洋环境中的适应性、耐磨耐用性,是材料创新、结构优化与定制化服务共同作用的结果。通过不断探索新材料、优化结构设计、提供精准定制化服务,可以有效提升燃油软管的综合性能,为船舶的安全、高效运行提供坚实保障。未来,随着科技的不断进步和环保要求的日益严格,船舶燃油软管的设计与生产将更加注重可持续发展,力求在保障性能的同时,减少对环境的影响,推动航运业向更加绿色、智能的方向发展。